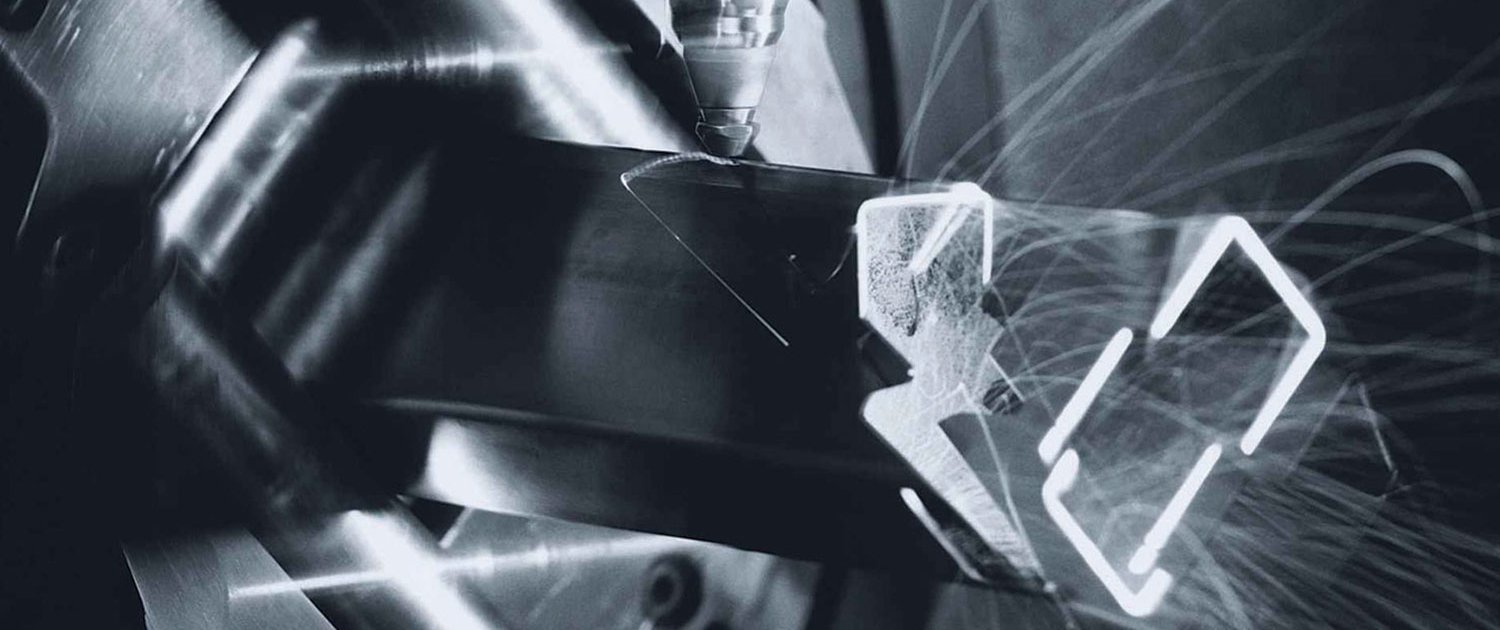

WYCINANIE LASEROWE RUR I PROFILI NA SPECJALISTYCZNEJ WYCINARCE LASEROWEJ TRUMPF TUBEMATIC.

- Maks. długość materiału 6 500 mm

- Maks. średnica rur – 150 mm

- Maks. długość ścian profili kwadratowych – 120×120 mm

- Min. średnica rur – 15 mm

- Maks. grubość ścianki rur i profilii (S235, S355, AISI) – 6,3 mm

Doskonałe urządzenie do seryjnej i powtarzalnej produkcji z kształtowników.